Ką ir kaip jie nuveikė – pasakojimas iš „RaceTech“ cecho sostinės pakraštyje.

Teiginys, kad tokios „Overdrive Toyota“ arba „Toyota Gazoo Racing“ bolidus pilotavusios mega žvaigždės kaip Nasseras Al-Attiyah, Nani Roma, Ginielis De Villersas ar Erikas Van Loonas vairavo lietuviškus automobilius be abejonės pernelyg įžūlus. Tačiau tai, kad beveik visa, kas plika akimi matoma žiūrint į kovinį „Toyota Hilux“ pikapą yra pagaminta Lietuvoje – 100 proc. tiesa.

Lemtingas sutapimas

Visa ši istorija prasidėjo 2015 metų rudenį, kai į „Overdrive“ būstinę pasiimti saviškio visureigio nukeliavęs A. Juknevičius su „RaceTech“ komandos nariu Marijumi Bernotu įsikalbėjo su šios kompanijos vadovais apie įvairias technines smulkmenas ir kėbulo detalių kokybės problemas. Susitikimas baigėsi kvietimu atkeliauti į Vilnių ir patiems pasižiūrėti, kokius stebuklus iš anglies pluošto ir kitų medžiagų sugeba sukurti „RaceTech“ komandos vyrukai.

Belgai taip ir padarė: nepatingėję atskristi į Lietuvą jie surengė lietuviams profesionalumo egzaminą ir paprašė pagaminti gana kaprizingą detalę – priekines „Hilux“ dureles. Perfekcionizmu garsėjantys „RaceTech“ meistrai iššūkį priėmė ir sugebėjo „Overdrive“ žvalgus nustebinti ne tik detalės kokybe, bet ir terminu, per kurį sugebėjo užsakymą atlikti.

Po šio eksperimento „RaceTech“ akcijos šoktelėjo tiek, kad 2016-ųjų „Dakaro“ išvakarėse lietuviai gavo vieną didžiausių pasitikėjimo kreditų per visą įmonės gyvavimo istoriją: „Overdrive“ komandą nuvylė vieni iš senųjų tiekėjų, nesugebėję laiku pristatyti keleto naujo modelio „Toyota Hilux“ detalių. Atkeliavo tik jų formos, tačiau ne pačios detalės, o tai reiškė, kad problema rimta tarsi širdies smūgis.

Tuomet „Overdrive“ atsiminė „RaceTech“ ir, greičiausiai patys suvokdami, kad prašo neįmanomų dalykų, paklausė, ar vilniečiai nesutiktų pagaminti dešimt komplektų priekinių ir galinių sparnų, buferių kampų, grotelių? Dideliam belgų nustebimui „RaceTech“ ėmėsi rizikingo užsakymo ir dar didesniam džiaugsmui viską suspėjo atlikti nepriekaištingai ir laiku.

Taigi 2016 metų Dakaro ralyje lietuvių pagamintų detalių nenaudojo tik trys „Toyota Gazoo Racing“ pilotai: G. De Villersas, Leeroy Poulteris bei Yazeed asAl Rajhi, iš kurio vėliau bolidą įsigijo B. Vanagas. Po šiomis detalėmis buvo paslėpti penkių „Overdrive Toyota“ bolidų konstrukcijos, kurių vairuotojų kėdes užėmė Vladimiras Vasiljevas, Bernhardas Ten Brinke, Ronanas Chabotas, Marekas Dabrowskis ir Martinas Prokopas.

Po pernykščio „Dakaro“ į „Overdrive“ arklides grįžo ir visi iki 2016 metų laidos bolidai, kurių išvaizda jau kiek pasenusi morališkai, tačiau mašinų patikimumas nekėlė abejonių. Nusprendę atšviežinti senesniuosius modelius, belgai vėl kreipėsi į lietuvius, prašydami mūsiškių pagaminti anglies pluošto drabužius visam vamzdelių kėbulą turinčiam automobiliui. Tai buvo didžiulis ir sudėtingas užsakymas, kurį reikėjo atlikti per sąlyginai labai trumpą laiką – 5 mėnesius.

„RaceTech“ privalėjo ne šiaip iškepti krūvą detalių, bet sukurti jų dizainą ir viską suprojektuoti nuo nulio, sugalvoti, kaip kas tvirtinsis, pasirūpinti, kad mechanikams lenktynių metu būtų patogu patekti prie visų svarbiausių visureigio agregatų, juos remontuoti ar keisti. Atspirties taškas buvo 2016 metų „Toyota Hilux“ išvaizda ir senesnės kartos automobilio saugos lankai ir rėmas. Tokį vairavo A. Juknevičius, tačiau jam reikėjo suteikti tokią išvaizdą, kurią turėjo B. Vanago visureigis.

Sutikusi ant kortos pastatyti savo reputaciją „RaceTech“ projekto ėmėsi ir vėl su juo puikiai susitvarkė. Taigi gera pradžia su puikiai pagamintomis priekinėmis durimis, atnešė „RaceTech“ komandai itin daug užsakymų ir pripažinimą iš „Overdrive“.

Šalin virsšvorį

Įdomu tai, kad Lietuvoje iš anglies pluošto pagamintas visas „Toyota Hilux“ kėbulas, kurį sudaro priekinio ir galinio bamperių kampai, keturi sparnai, stogas, keturios durys, variklio dangtis, radiatoriaus grotelės, sveria tik 34,4 kilogramo! Tuo tarpu Pietų Afrikoje gamintos detalės, kurios buvo naudojamos gamykliniuose automobiliuose, sudėjus sveria virš 80 kg.

Būtent tas svorio skirtumas itin erzino gamyklinės komandos lenktynininkus, kurie 2016 metais lėkė su gamykliniais „Toyota“ pikapais, naudojusiais gamyklinio tiekėjo detales (penki „Overdrive“ komandos automobiliai jau buvo apsikarstę lietuviška produkcija). Išsiaiškinę, kas yra kas, jie kibo į atlapus savo komandos vadovams: „kodėl kovodami dėl sekundžių mes vežame dvigubai sunkesnes detales?“ ir sau išsireikalavo lietuviškų.

2017 metų „Dakaro“ ralyje visi „Toyota“ bolidai lėkė su „RaceTech“ iš anglies pluošto išlietomis detalėmis. Nesvarbu, ar tai buvo „Gazoo Racing“, ar „Overdrive Racing“, ar privačios komandos. Visas šias detales buvo galima gauti tik iš „Overdrive“ komandos – tiesiai iš „RaceTech“ jų pirkti negalėjo niekas.

Kokybiškumas ir lengvumas

Kodėl lietuviškos detalės yra lengvesnės ir kokybiškesnės už pagamintas Afrikoje? Viskas priklauso nuo naudojamos technologijos. Pietų Afrikos Respublikoje naudojama senesnė technologija, lemianti atitinkamą detalių kokybę.

Gamybos būdas gana primityvus: meistrai ima kompozitų audinį, tepa dervą, vėl deda audinį, vėl tepa dervą. Tada viską džiovina, o galutiniame rezultate būna dervos perteklius ir ne itin išvaizdžiai atrodantis detalės paviršius. Be to, vieną detalę pridėjus prie kitos, atsiranda tarpai ir yra matomi nelygumai.

Tuo tarpu vilniečiai naudoja specialų audinį, kuris jau „gimsta“ impregnuotas reikiamu kiekiu dervos. Suklojus tris-keturis sluoksnius, detalė pašaunama į specialią krosnį, kur slėgis pakeliamas iki 8 atmosferų, o temperatūra siekia iki 170 laipsnių karščio. Dėl šios priežasties detalė nebijo karščio, visiškai neturi dervos pertekliaus (todėl yra lengvesnė) ir yra glotnaus paviršiaus.

Nors anglies pluošto detalės sveria itin ne daug, pavyzdžiui, buferio kampo svoris tėra vos 300 gramų ir jis atrodo itin plonas, tačiau ant jo galima užlipti ir jis nesulūš. Be to, net ir greičio ruože, kliudžius ką nors su bolidu, lietuviškos detalės lūžta visai kitaip nei senesne technologija gaminta produkcija: pastarosios suplyšta, išsilaksto, o lietuviškos net gavusios triuškinantį smūgį išlaiko formą.

Kaip teigia komandos atstovas Tadas Ivanauskas: „Tai mums buvo iššūkis, tačiau mes ir turėjome tokį tikslą – vientisa priekinė dalis. Pradžioje buvo abejonių, ar tai pavyks įgyvendinti, tačiau pabandėme ir pavyko. Kartu susukus radiatoriaus groteles, priekinius sparnus, buferio kampus gavome vientisą detalę, turinčią formą ir tarpusavyje sueinančius kontūrus.“

Technologinės gudrybės

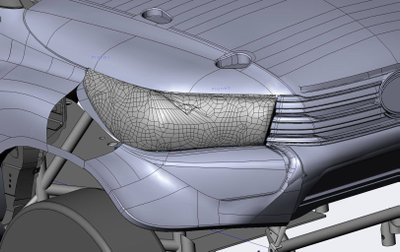

Daugiausiai laiko pareikalavo projektavimas kompiuteriu ir dizaino piešimas. Turint galutinį vaizdą kompiuterio ekrane, reikėjo pasigaminti detalių modelius, kurie buvo daromi iš dulkių (MDF) plokščių. Kiekviena detalė turi po vieną tokį modelį.

Buvo žmonių, kurie abejojo, kad „RaceTech“ pavyks viską „suleisti“ į vieną visumą.

„Patys puikiai supratome, kad rizikuojam, tačiau ribos, kuri skiria riziką ir avantiūrą, neperžengiame, – pasakoja vienas iš „RaceTech“ strategų Tadas Ivanauskas. – Apskritai mes gana dažnai imamės įvairių rizikingų bandymų, tiek laiko terminų, tiek inžinerinių sprendimų prasme, bet iššūkiai veda į priekį, o pasiekti rezultatai džiugina“.

Turint detalių modelius, pagamintus iš suklijuotų dulkių plokščių, buvo nuimtos detalių formos ir pradėta pačių detalių gamyba. Ant formos buvo dedami trys audinių sluoksniai: išorėje anglies pluoštas, o vidinis – hibridinis, t. y. kevlaras, pintas su anglies pluoštu. Tai suteikia detalei tvirtumo, o ją sudaužius ji išlaiko formą ir nesutrupa. Sudėti audinius ant vienos detalės formos trunka apie dvi valandas.

Tuomet detalė kišama į maišą, iš jo ištraukiamas oras, kad maiše susidarytų vakuumas, ir visas šis sumuštinis pašaunamas į krosnį bei kepama ten nuo 1 iki 4 valandų (priklausomai nuo detalės).

Kaip jau buvo minėta, sunkiausia yra pagaminti duris, nes jos susideda iš dviejų dalių išorinės ir vidinės, o galinės dar turi ir „užėjimus“ (overfenderius) ant galinių sparnų.

Krosnyje „iškepus“ duris, jų abejos dalys yra suklijuojamos, o klijų džiūvimo procesas trunka apie 6 valandas. Tuomet dar reikia šiek tiek apšlifuoti kampus, išpjauti stiklo angą.

Pats pirmas viso kėbulo variantas, įskaitant projektavimo kompiuteriu darbus, buvo daromas apie 5 mėnesius atskiromis dalimis. Nubraižytas visureigio priekis buvo „iškeptas“ ir išsiųstas užsakovui. Tas pats procesas vyko ir su galine dalimi bei durimis.

Atlikus visą sunkųjį pirminį projektavimo ir dizaino kūrimo darbą, turint visas formas visą kėbulą pilnai galima pagaminti per 2 savaites, dirbant normaliu darbo grafiku, niekur nesiverčiant per galvą.

Įdomu tai, kad kiekviena lietuvių pagaminta detalė turi „Overdrive Racing“ etiketę, specialų detalės numerį, pavadinimą ir… lietuvišką vardą, t. y. ant kiekvienos detalės yra parašytas to „RaceTech“ komandos nario vardas, kuris gamino tą detalę. Todėl jeigu lenktynininkui labai patiks, pavyzdžiui, Agnės gamintos detalės – jis gali būtent jos gaminių ir prašyti.

Iki 2016 metų galo, artėjant 2017 metų „Dakarui“, Vilniuje buvo pagaminta 10 pilnų „Toyota Hilux“ kėbulo komplektų.

Dešinės pusės prakeiksmas

Šiuo metu šių detalių gamybos procesas „RaceTech“ dirbtuvėse yra nenutrūkstamas. Prasideda pasaulio ralio „Rally Raid“ čempionatas, taigi nėra aišku, kiek ir kokių detalių kada bus sudaužyta, todėl sandėlyje visuomet reikalinga pakankama jų atsarga.

Pavyzdžiui, 2017 metų Dakaro ralyje nebuvo sudaužyta nė viena kairės pusės detalė. Tuo tarpu dešinė, šturmano pusė kaip reikiant kentėjo. Ralyje važiavo 8 automobiliai, kuriems reikėjo pakeisti 10 dešinės pusės buferio kampų, 8 priekinius dešinės pusės sparnus ir 6 galinius dešinės pusės sparnus. Atsarginių durų niekam neprireikė, nes jos stovi giliau ir jas pažeisti sunkiau.

Kuomet dalyvaujama pasaulio čempionatuose, tuomet dažniausiai komandos naudoja du automobilius, nes dėl logistikos ir kalendoriaus neįmanoma nuvažiuoti visų etapų su vienu bolidu. Todėl reikia turėti antrą arba jį nuomotis.

Šiose varžybose būna itin didelis dalių poreikis, todėl į vienerias varžybas važiuoja minimum penkios mašinos atsarginių dalių pavidalu, todėl „RaceTech“ visuomet turi būti pasiruošę pateikti reikiamą kiekį dalių.

A. Juknevičiaus bolidas – testuotojas

Kontraktas su „Overdrive“ nėra terminuotas ir „RaceTech“ kartu su šia komanda vis atranda naujų idėjų. Tarp komandų pavyko puiki sinergija, jos nuolat keičiasi informacija, ieško įdomių sprendimų. Pagrindinis reikalavimas šiame bendradarbiavime yra sąžiningumas, o esant jam, gali nebūti net jokių sutarčių.

„Mes visuomet stengiamės viršyti lūkesčius, padaryti viską geriau ir greičiau, negu buvome žadėję“,– sako Tadas.

Taip bendradarbiaujant „Overdrive“ boliduose atsirado ir „RaceTech“ pagamintų važiuoklės detalių. Komandos mechanikai ir inžinieriai nuvykę į „Dakaro“ ralį stebi vietas, kurios yra problematiškos, nepatogios darbui tenai esančiomis sąlygomis ir grįžę eksperimentuoja bei kuria lenktynininkų ir komandų mechanikų darbus palengvinančius gaminius.

Ne kartą naujus sprendimus „RaceTech“ testavo būtent ant A. Juknevičiaus bolido. Ant jo buvo perdarytos tam tikros važiuoklės vietos bei ištestuotos realiomis sąlygomis. Gautais rezultatais buvo patenkintas tiek Antanas, tiek „RaceTech“, o svarbiausia, kad dalis tokių sprendimų sudomino ir „Overdrive“.

Pavyzdžiui, dabar jie visuose boliduose naudoja lietuviškus šarnyrus su reguliuojamais dangteliais ir specialiu rakteliu. Pamatę lietuvaičių gaminį, kurį Antanas naudojo 2016 metų „Dakare“, belgai iškart nieko nelaukę užsakė šimtą jų vienetų ir liepė pakeisti visoms mašinoms.

Šie šarnyrai buvo naudojami 2017 metų „Dakare“. Tokius šarnyrus naudojo ir gamyklinė „Toyota“ komanda, kuri taip pat iškart po 2016 metų jų užsinorėjo. Taip pat „Hilux“ važiuoklėje galima rasti ir kitų lietuviškų detalių.

„Dakare“ važiuojančią techniką reikia stebėti realiomis sąlygomis, nes bolidus kuriantys inžinieriai negali susimuliuoti visų situacijų kompiuteriu. Tik per stebėjimus ir patirtį, galima atrasti geresnius sprendimus. Antai 2015 metais „Dakaro“ ralyje startavusi „Peugeot“ komanda suprato, kad jie dar čia yra silpni.

Prancūzų gamintojas tuomet ėmė vaikščioti pas kitas komandas, ieškodamas žmonių, kurie prie „Dakaro“ reikalų dirba ilgai ir turi daug patirties. „Peugeot“ tokiems specialistams siūlė dvigubai didesnes algas, kad jie ateitų dirbti pas juos. Ir štai, patirtis pasiekė puikų rezultatą – „Peugeot“ dominavo 2017 metų „Dakare“ ir užėmė pirmas tris vietas.

Vairo stiprintuvas ir hidraulinės kojos

Kitas eksperimentas ir testas realiomis „Dakaro“ ralio sąlygomis – atskirtos vairo stiprintuvo ir hidraulinių kojų sistemos. Tai „RaceTech“ komandos ir Antano techninio palaikymo komandos narių M. Bernoto ir Valdo Sinkevičiaus idėja. Visa tai taip pat buvo ištestuota su Antano bolidu 2017-aisiais Pietų Amerikoje.

Šis sprendimas sudomino „Overdrive“ komandą, kuri jau anksčiau tą buvo pasidariusi ir pati, bet tuomet jiems toks žingsnis nepasiteisino ir tokios modifikacijos buvo atsisakyta, nes lyg ir nebuvo pastebėta problemų veikiant šioms sistemoms kartu.

Prieš 5 metus „Overdrive“ sukurta tokia atskira hidraulinių kojų sistema svėrė 45 kg, tuo tarpu „RaceTech“ gaminys sveria vos 10 kg ir galbūt jau kitais metais atsiras ir kituose boliduose.

LASF komplimentai

Lietuvos automobilių sporto federacijos (LASF) prezidentas Romas Austinskas, komentuodamas „RaceTech“ pasiekimus, atkreipė dėmesį, kad profesionalus automobilių sportas visų pirma yra milžiniškas verslo mechanizmas.

„Čia galioja patys aukščiausi kokybiniai reikalavimai, o konkurencija žvėriška. Tačiau įmonės, sugebėjusios įveikti šiuos barjerus, įrodyti savo gebėjimus ir prasibrovusios į aukščiausią lygą, gali mėgautis adekvačiu atlygiu bei pagarba. Dar daugiau – tokios įmonės kaip „RaceTech“ tampa savotiškais Lietuvos ambasadoriais, kurių darbai paskatina mūsų šalyje atidžiau pasidairyti ir kitas įtakingas inžinerines kompanijas“, – sako R. Austinskas.

LASF vadovas taip pat pažymėjo, kad „RaceTech“ sėkmės istorija svarbi diskutuojant apie nacionaliniuose ralio, žiedinių lenktynių ar automobilių kroso ir ralio kroso čempionatuose startuojančios technikos standartus.

„Visada egzistuoja pagunda nueiti pačiu lengviausiu ir pigiausiu keliu, leidžiant į starto liniją stoti automobiliams, kuriems iki civilizuotame pasaulyje keliamų reikalavimų toli, kaip pėsčiomis nuo Vilniaus iki Klaipėdos. Tačiau ragindami dairytis plačiau, konkuruoti su kitų Europos šalių komandomis, o ne virti savo sultyse, mes realiai skatiname technikos progresą“, – samprotauja R. Austinskas.